Aurélien Stoky est le créateur de la société Holimaker, mambre de Kèpos, qui propose des micro-solutions industrielles de revalorisation de la matière. Une offre tout à fait pertinente pour œuvrer à la transition dans l’industrie !

Qui êtes-vous ?

Je m’appelle Aurélien Stoky, j’ai 28 ans, je suis le dirigeant de l’entreprise HoliMaker. Je pense me définir comme un rêveur pragmatique. J’ai toujours plein d’idées dans la tête qui partent dans tous les sens, mais j’arrive néanmoins à me canaliser, prendre du recul et passer à l’action pour que ces idées deviennent réalités. Je suis un grand adepte du « pourquoi pas » : essayer des solutions qui semblent impossibles, prendre des décisions en conséquence et repousser les limites. Enfant et adulte à la fois, j’aime beaucoup rire, je suis très curieux et je suis un grand fan de l’émission « C’est pas Sorcier ».

Quel est votre parcours : comment en êtes-vous arrivé à créer HoliMaker ?

J’ai toujours été fasciné par le travail des matériaux. Etant petit, je démontais tous les objets autour de moi pour comprendre comment ils fonctionnaient, comment ils avaient été fabriqués (et je ne savais pas toujours les remonter). J’ai désiré allier mes études avec le travail manuel en réalisant un BAC STI en Génie des Matériaux au lycée Loritz à Nancy. Ces 2 années m’ont permis de découvrir la céramique, la fonderie, les composites, mais également l’injection plastique. Suite à ce diplôme, je souhaitais travailler car j’avais quelques difficultés à me concentrer sur la théorie scolaire. Je rêvais de devenir « soudeur ». J’ai donc décidé de réaliser un BTS en Chaudronnerie par alternance au CFAI de Maxéville (54) ainsi que dans l’entreprise Fives Cryo à Golbey (88). Ayant la soif d’apprendre d’avantage la fabrication des objets, j’ai poursuivi mon alternance dans cette entreprise en réalisant un diplôme d’Ingénierie de la Conception de l’Ecole des Mines de Nancy à l’InSIC de Saint-Dié-des-Vosges (88). L’alternance a été pour moi une réelle opportunité qui m’a permis de travailler sur des sujets passionnants. J’ai ensuite continué l’aventure chez Fives Cryo en tant qu’ingénieur dans le bureau d’étude.

En 2016, j’ai commencé à m’intéresser à la permaculture, à la relation possible des éléments dans un écosystème, et j’ai passé un diplôme en design de milieu permaculturel en parallèle de mon travail. J’ai eu à ce moment l’idée de développer un « parc d’expérimentation » en permaculture que j’ai présenté devant la Chambre d’Agriculture. J’ai failli passer un BP REA (Responsable d’Exploitation Agricole) jusqu’au moment où je me suis rendu compte que je pouvais apporter plus efficacement ma pierre à l’édifice grâce à un domaine qui me passionne : le travail des matériaux.

Parmi les matériaux, vous vous intéressez plus spécifiquement au plastique. Pourquoi ?

La matière plastique est pour moi une matière formidable : l’alliance entre la légèreté, la résistance mécanique et chimique, et modelable à la forme souhaitée. Cependant, cette matière provient en grande partie d’une ressource fossile qui est le pétrole, qui met plus de 60 millions d’année pour être fabriquée par notre planète (nous consommons aujourd’hui une ressource qui date de la disparition des dinosaures !) et qui est au centre de certaines guerres. En parallèle, la France à elle seule produit chaque année plus de 3,7 millions de tonnes de déchets plastiques qui ne sont pas recyclés, cela représente à peu près 3 fois la taille de la pyramide de Khéops en ressources non valorisées !

Mais pourquoi cette matière n’est-elle pas plus recyclée ?

Le plastique est actuellement peu recyclé pour de nombreuses raisons comme les coûts de transport des déchets, la difficulté de gérer des milliers de gisements différents, l’apport énergétique intéressant lié à sa combustion,… Une autre de ces raisons est la méconnaissance du fonctionnement de la transformation de cette matière, qui est difficile à appréhender, et donc difficile à réaliser localement : 10 000 fois plus visqueuse que l’eau, il ne suffit pas de la verser pour fabriquer un nouvel objet ! Suite à ce constat, j’ai décidé de fabriquer une machine pour sensibiliser au recyclage de la matière plastique et montrer que l’économie circulaire est possible. J’ai ainsi quitté mon emploi dans cette entreprise qui m’a accompagné durant 7ans en août 2016 afin de me consacrer à plein temps à HoliPress : une presse à injection plastique manuelle.

Pouvez-vous nous présenter HoliPress ? Quel est son intérêt ?

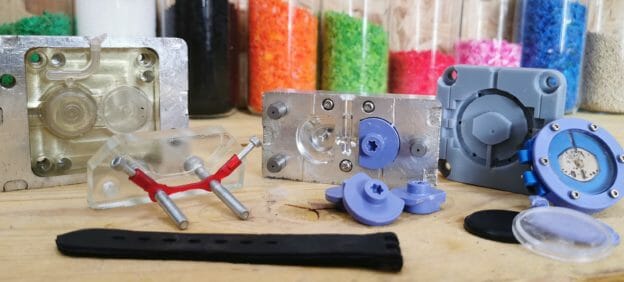

HoliPress est un appareil qui fond la matière plastique et l’injecte dans un moule grâce à la force manuelle. Elle permet de prototyper et de produire en petites séries des pièces de qualité industrielle dans de nombreux domaines :

- Ingénierie et design de produit (mécanique, horlogerie, automobile, électronique,…)

- Santé et industrie pharmaceutique

- Communication

- Education et formation

HoliPress combine la productivité et la qualité de l’injection plastique industrielle avec la flexibilité de l’impression 3D. Très simple à utiliser, elle permet de passer rapidement de l’idée à l’action tout en revalorisant la matière plastique usagée.

Comment définiriez-vous le métier d’HoliMaker ?

Tout d’abord, HoliMaker vient de « Holi », la vision holistique de notre environnement, l’interdépendance des éléments, la diversité des matières autour de nous. « Maker », c’est le mouvement du « Faire », du passage à l’action, de la fabrication. HoliMaker est une entreprise implantée dans le tiers-lieux Bliiida à Metz et accompagnée par l’incubateur régional The Pool. Chez HoliMaker, nous développons et commercialisons des solutions de micro-industrie permettant de revaloriser différents types de matières. Une de ces premières matières est le plastique via notre solution : HoliPress. Nous proposons également l’animation d’ateliers concernant la revalorisation des matériaux.

Comment voyez-vous les enjeux industriels liés à la transition écologique et aux conséquences de l’épidémie de Covid-19 ?

Selon moi, les enjeux de la transition écologique passent par plusieurs étapes :

- Réduire notre consommation en ayant des produits de qualité (contrer l’obsolescence programmée)

- Réduire notre consommation d’énergie en optimisant nos processus industriels

- Fabriquer localement pour limiter les transports

- Réutiliser les matières qui sont sur nos territoires

Avec HoliMaker, nous souhaitons répondre à ces enjeux en proposant des machines robustes, éco-conçues, optimisées énergétiquement grâce à un bureau d’étude spécialisé, et permettant de revaloriser les matières (notre broyeuse manuelle permet de broyer la matière plastique pour l’insérer dans HoliPress).

Concernant l’épidémie de Covid-19 qui sévit actuellement, je pense qu’il est important d’être unis, mais agiles également, en relocalisant au maximum nos productions mais également nos développements. Cela est possible via la multiplication de micro-unités industrielles afin d’être plus résilient et gagner en réactivité.

Je crois que nous pouvons tous être acteurs face à la transition écologique mais également face à cette épidémie. Nous devons construire ensemble le « après » mais aussi le « pendant ». Cela s’est d’ailleurs démontré depuis ces dernières semaines où des « makers » fabriquent des masques, des visières de protection et d’autres accessoires aux quatre coins du monde pour lutter contre la propagation du virus.

Merci !

Emmanuel Paul de Kèpos